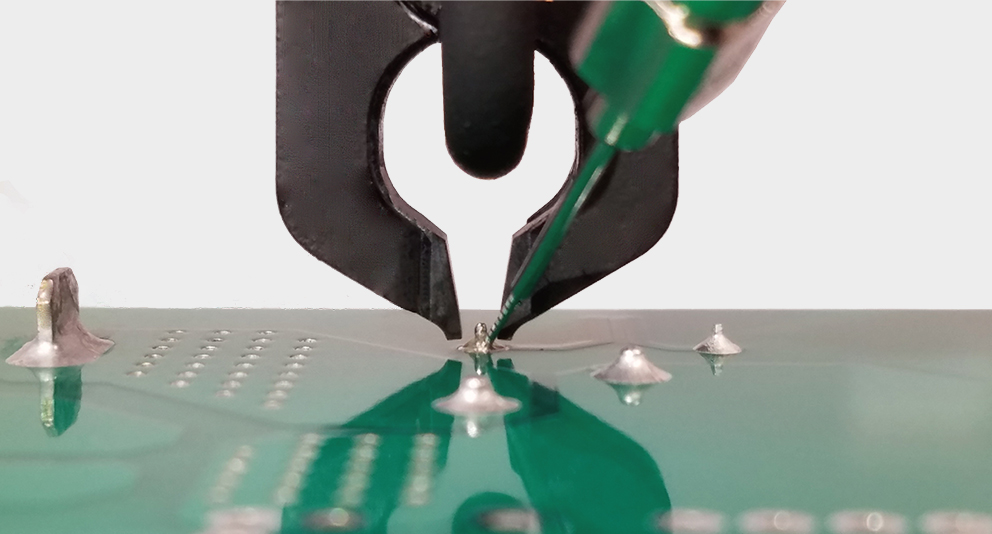

1. 「非接触」で「多様な」はんだ付けが可能2. IH(電磁誘導加熱)技術を組み込んだ自動はんだ付け装置を設計・装置化3. CO₂を大きく削減できカーボンニュートラルに貢献IHはんだ付け装置(誘導加熱方式)とは

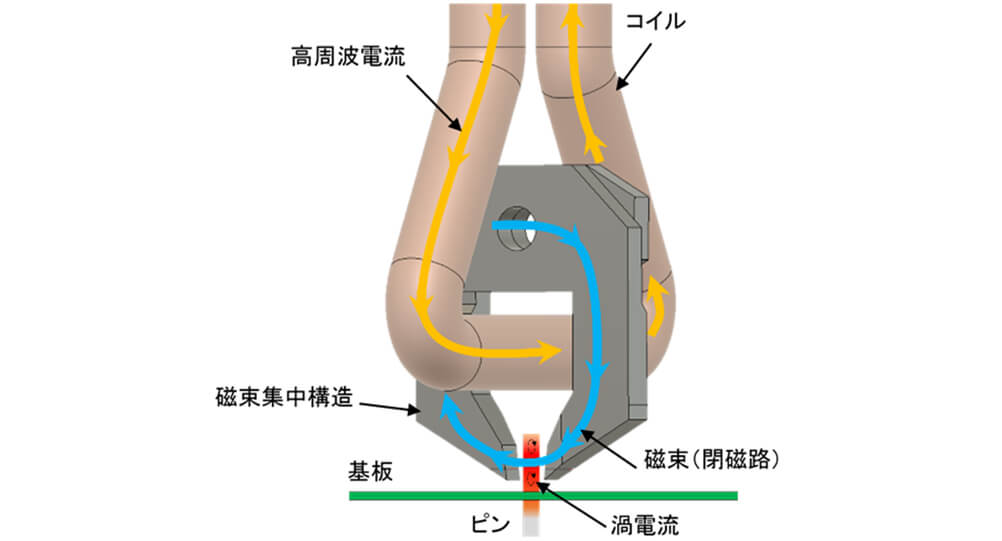

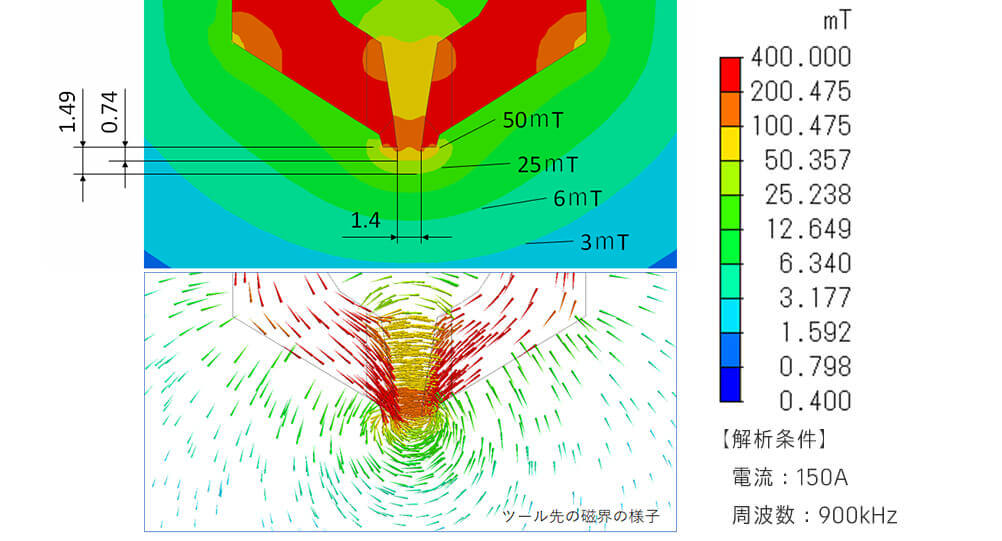

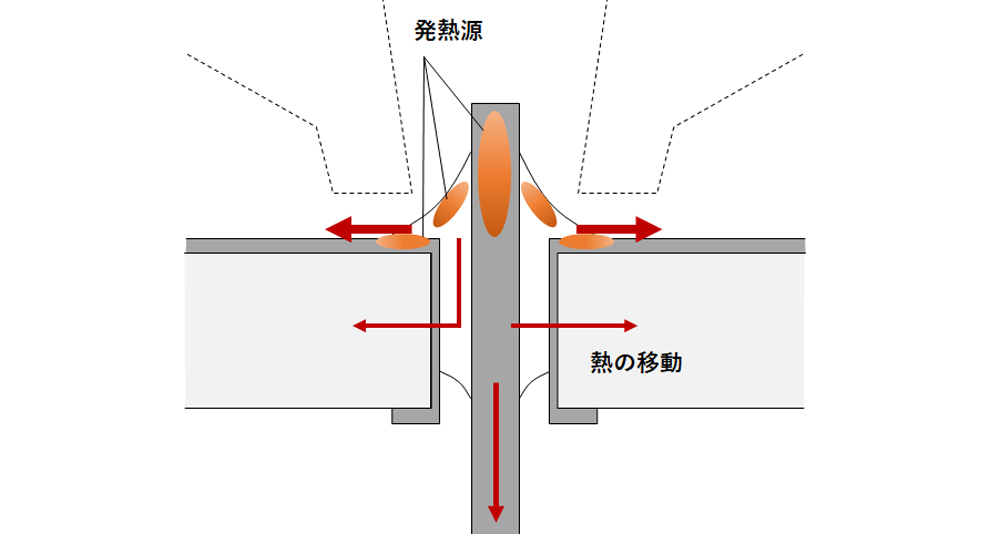

「I」nduction 「H」eating (電磁誘導加熱) では、高周波電流を流したコイル周りに配置したフェライトコア (磁気集中構造) 内で磁束密度を高め、コアの一部を切欠いたところ (GAP) に磁性体となる端子 (上図ではピン) を配置することにより、磁束を打ち消す方向に流れる渦状の誘導電流が端子内に発生します。端子素材が有する抵抗に渦状の誘導電流が流れることで、端子表面にジュール熱を発生させます。この結果、はんだが溶ける温度まで端子が加熱され、はんだ付けが可能となります。

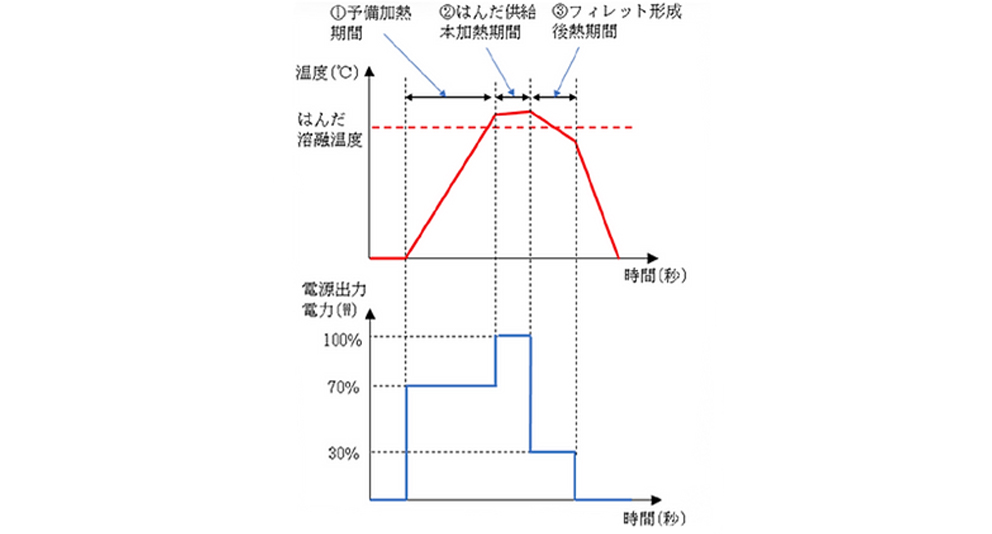

電流制御により、加熱の強弱コントロールを高速に行うことが可能で、予備加熱、本加熱、後熱の期間や温度を細かく設定することが可能です。(加熱プロファイル)

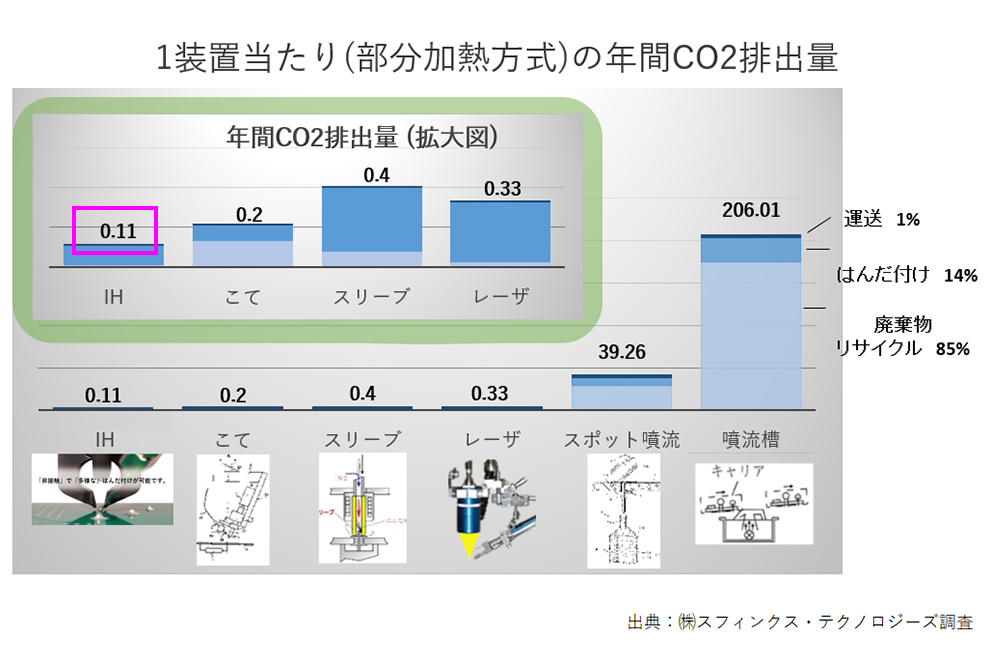

IHによる非接触はんだ付け方法は、熱容量が大きい部品や耐熱性の弱い部品などにもはんだ付けが可能でありながら、他の方式に比べ省電力化を図れるのでカーボンニュートラルに貢献できます。また、加熱ツール先端のフェライトコア温度は100℃以下と低く、周囲の磁界レベルも低く抑えられているので、安全にご使用いただけます。

非接触はんだ付けのメリット

- ターゲット金属部のみを局所的に加熱し、周囲への影響を抑え、樹脂素材へのダメージも最小化

- 電流制御により詳細な加熱プロファイルを設定することで、部品毎、基板パターン配置毎に異なる熱容量に合わせる事が可能

- 温まりにくい部品であるブリッジダイオード、IGBT、カレントセンサーと、熱に弱いナイロンコネクタなどの混載基板にも一つのツールで対応

- クリームはんだを用いて後付けの局所はんだ付けが可能

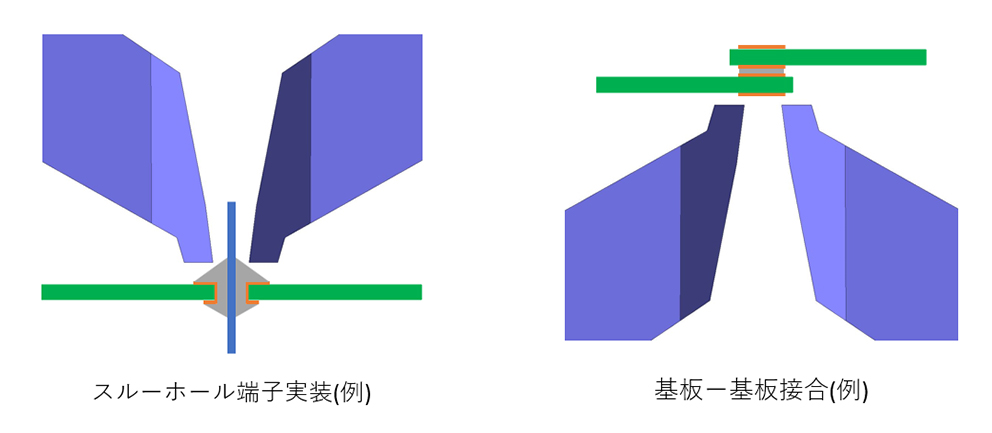

- 部品実装面側からのはんだ付けが難しい狭所や面接合箇所でも、IH加熱であれば裏面からはんだ付けをすることが可能

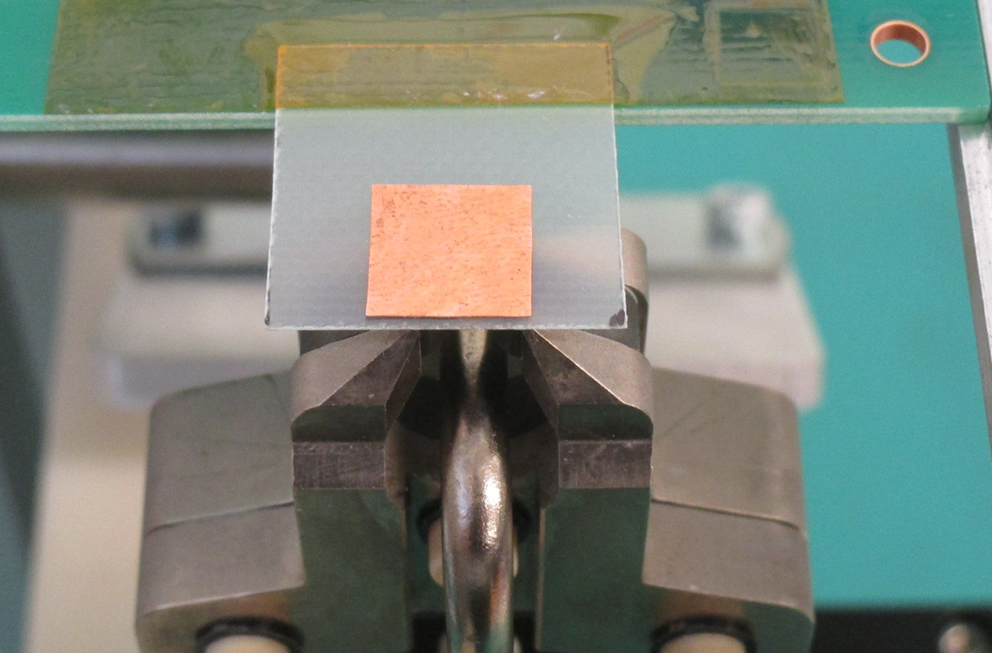

①□10×0.1mmの銅パターンを基材下から0.5mmのクリアランスで加熱

②基材厚:0.3mm

③ヘッドと基材間隙間:0.2mm

→ IH=90%で、2.8秒で250℃に到達

安全、高品質、簡単なメンテナンス

- はんだボールの発生を抑え、定量はんだで美しい仕上がり

- 摩耗部品がなくメンテナンス工数大幅減、はんだ付け工程の自動化

- 国際非電離放射線防護委員会(ICNIRP)ガイドラインに従って電磁波を抑制しているため、安全なはんだ付け環境を整えることが可能

- フローやリフローはんだ付けとは違い、従来必要であったワークの冷却工程が不要になるため、サイクルタイム短縮に繋がる

- 量産に適したチラーによる水冷だけではなく、実験環境ではオプションとして空冷も選択が可能 (※1 / ※2)

※ 1 従来の工業用IHは数KWの電力を必要とし、IHコイルに流れる大きな電流で発生した熱の冷却には水冷が推奨とされてきました。温調機能を備えたチラーや水循環器が必要となってくるため装置が大きくなりがちで、また騒音の問題もあり、管理・運用の面でIHのテストや導入を見送られるケースも。しかし当社が使用するIHはんだ付け装置は最大電流が150Aのため空冷方式も選択でき、よりお客様のニーズに合ったご提案が可能です。

※ 2 水冷に比べ空冷はツールの冷却時間が長くなるため、単位時間当たりの実装数 (生産数) は少なくなります。

カーボンニュートラルに貢献

- 歩留まり率向上による廃棄コスト減少に貢献

- 消耗部品による頻繁な交換・調整作業が不要

- 独自の加熱方式と高効率インバータ制御により、低消費電力が実現

- CO2を削減し、全世界が目指す持続可能な開発、生産環境の実現を目指せる

期待適用分野例

お問い合わせ実例

- レーザーやリフローではなく、ワークや実装部品へ影響が少ない、はんだ付け方法を探している

- 取引先様にご紹介する新技術の採用を検討している

- 環境関連諸法規に則り、社内工程で省エネルギーな工法を探している

- はんだ付け工法としてIH加熱方式が適用可能かどうか検証テストをしたい

- 汎用ユニットではなく、自社生産ラインに合った自動機を立ち上げたい

- インラインに組み込んでIHはんだ付け出来る自動機を導入したい … etc

お客様のご要望や製品に応じて、プロセス、材料のサポートも含めて

IH技術を最適に活用できる自動化装置をご提案いたします。